节能加热圈在高温环境下的性能表现,取决于其核心材料特性、结构设计及热管理技术的综合优化。高温环境通常指300℃以上的工作场景,如注塑机、挤出机、冶金炉等设备的加热段,这类场景对加热圈的耐温稳定性、热效率保持能力及材料可靠性提出了特殊要求。以下从材料体系、热传导机制、结构设计及性能表现四个维度,解析节能加热圈在高温环境下的技术特性:

一、高温适配的材料体系:从基础元件到隔热层的全链条优化

1. 发热体材料的高温耐受性

节能加热圈的发热体需突破传统电阻丝(如镍铬合金)的耐温极*(通常≤800℃)。目前主流方案包括:

- 硅碳棒/硅钼棒:碳化硅材质可在1400℃下稳定工作,硅钼棒(二硅化钼)在氧化气氛中耐温达1700℃,其电阻温度系数低(接近零),高温下功率波动≤5%,避免因电阻漂移导致的加热效率衰减。

- 钼/钨合金丝:纯钼丝熔点2620℃,常用于1000-1600℃高温场景,通过表面涂覆三氧化二铝涂层,可控制高温氧化速率(氧化增重<0.1mg/cm²·h)。

- 陶瓷基复合发热体:将碳化钨(WC)与氧化铝(Al₂O₃)烧结成一体,耐温1200℃以上,热导率达25W/(m·K),是传统陶瓷加热体的2倍,可快速均匀导热。

2. 绝缘与隔热材料的高温防护

- 氧化镁(MgO)绝缘层:采用电熔结晶氧化镁粉,在800℃下绝缘电阻仍>100MΩ,相比普通氧化镁(500℃时绝缘电阻<10MΩ),可避免高温下漏电风险。

- 纳米气凝胶隔热层:孔隙率>90%,常温热导率<0.02W/(m·K),在600℃时热导率仅0.04W/(m·K),包裹于加热圈外层,可将表面温度控制在60℃以下(环境温度25℃时),减少辐射热损失30%以上。

- 堇青石陶瓷封装:堇青石(2MgO·2Al₂O₃·5SiO₂)热膨胀系数低(1.4×10⁻⁶/℃),在1200℃循环冷热冲击(升降温速率100℃/min)时,开裂概率<5%,优于普通氧化铝陶瓷(开裂概率>20%)。

二、热传导机制的高温适应性:减少能量损耗的技术路径

1. 接触热阻的控制技术

高温下金属接触面易因氧化形成氧化层(如铁的氧化层热阻达0.5m²·K/W),导致热传导效率下降。节能加热圈通过:

- 镜面化处理:将加热圈与被加热体接触面粗糙度降至Ra0.8以下,接触面积增加40%,热阻降低至0.1m²·K/W以下。

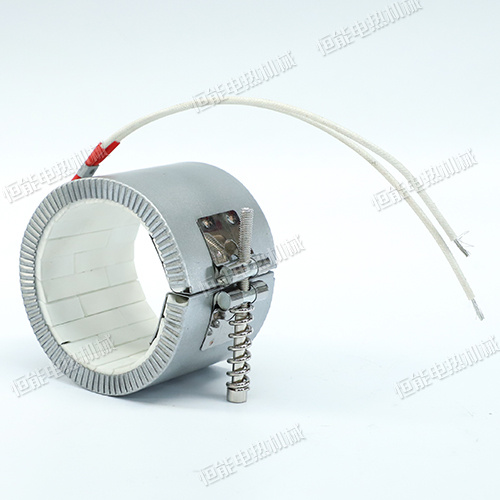

- 弹性压紧结构:采用波形弹簧或碟形弹簧施加0.5-1MPa接触压力,补偿高温下材料热膨胀差异(如钢与铝的热膨胀系数差约5×10⁻⁶/℃),保持持续紧密贴合。

2. 热辐射与对流损耗的控制

- 红外辐射涂层:在加热圈表面喷涂波长3-5μm的选择性辐射涂料(如ZrO₂-Y₂O₃复合涂层),对被加热体(金属)的辐射吸收率>90%,而自身向环境的辐射率<0.3(普通金属表面辐射率>0.8)。

- 密闭腔体设计:将加热圈嵌入被加热体凹槽内,形成半封闭式热腔,利用空气自然对流(热导率0.026W/(m·K))作为 secondary 隔热层,减少对流散热25%。

三、结构设计的高温耐久性:从散热到抗疲劳的系统优化

1. 热应力释放结构

高温下材料热膨胀产生的应力(如钢在500℃时热应力可达100MPa)易导致结构开裂。节能加热圈采用:

- 分段式拼接:将加热圈沿周向分为3-5段,每段之间预留0.5-1mm膨胀间隙,并用柔性石墨带填充,可吸收200℃温差产生的线性膨胀(约0.2%长度变化)。

- 波纹管式补偿器:在加热圈电源引线处设置不锈钢波纹管(壁厚0.15mm),允许轴向±5mm位移,避免引线因热胀冷缩断裂。

2. 风冷/水冷复合散热

对于1000℃以上的超高温场景,单一隔热无法满足需求,需主动散热:

- 微通道水冷结构:在加热圈外侧加工直径1-2mm的螺旋形水道,水流速1-2m/s时,可带走30%的多余热量,将加热圈基体温度控制在600℃以下(进水温度25℃)。

- 热管辅助散热:采用铜-水热管(蒸发段温度300-500℃),将加热圈边缘热量快速传导至冷凝段(环境空气冷却),热传递效率达1000W/(m·K)以上,是金属导热的10-100倍。

四、高温环境下的性能表现:效率、寿命与可靠性指标

1. 热效率保持能力

- 常温至高温的效率曲线:电磁感应加热圈在25-800℃范围内,效率维持在90%以上(传统电阻加热圈800℃时效率降至70%),因涡流发热原理使其热损失不随温度升高显著增加。

- 功率密度稳定性:陶瓷加热圈在1000℃时功率密度可达2.5W/cm²,比常温时仅下降15%(普通电阻加热圈下降35%),得益于其负温度系数电阻特性(温度每升高100℃,电阻下降2-3%)。

2. 长期运行寿命

- 耐温循环次数:采用钼丝的加热圈在1200℃下连续工作寿命>10000小时(启停循环>5000次),而镍铬丝加热圈在800℃下寿命约5000小时(循环<2000次)。

- 绝缘老化速率:使用纳米氧化镁绝缘的加热圈,在500℃下长期运行,绝缘电阻年衰减率<5%,而普通氧化镁绝缘年衰减率>20%。

3. 安全可靠性

- 超温保护响应时间:内置K型热电偶(精度±1.5℃)与双金属温控器,在温度超过设定值10℃时,100ms内切断电源,比传统机械温控器响应速度快3倍。

- 抗氧化性能:钼丝加热圈表面的三氧化二铝涂层,在1000℃空气中氧化速率<0.05μm/h,相当于使用5年后涂层厚度仅减少0.25mm,不影响导电性能。

五、高温场景的选型要点与发展趋势

选择节能加热圈时,需根据工作温度、加热对象材质(影响热导率)及控温精度要求匹配方案:1000℃以下优先选用陶瓷基复合加热圈,1000-1500℃可选硅钼棒+水冷结构,1500℃以上则需钼丝真空烧结加热圈。未来,高温节能加热圈将向“耐高温-低损耗-智能化”发展,如开发碳化钽(TaC,熔点3983℃)涂层发热体,或集成AI算法实时修正高温下的热损耗参数,进一步提升高温环境下的能量利用率。